بخش سیستم های (نانو و میکرو اِلکترومکانیکال MEMS)

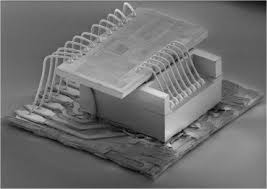

نحوه و اصول ساخت و جاگذاری سیستم MEMS نانو اِلکترومِکانیکال

پژوهشگر و نویسنده: دکتر ( افشین رشید )

نکته : MEMSها در میکرو ساختارهای متحرک ( بـا اجـزاء الکترومکانیکی ) ، حـسگرها، محرکهـا ، ادوات انـرژی تشعشعی و میکرو الکترونیک ، مجتمع میـشوند. ایـن MEMSها می توانند برای اسـتفاده در فنـاوری هـای میکروساخت مختلف مانند میکروماشـین هـا سـاخته شوند .

فناوری اساسی در سـاخت MEMS ، CMOS هــا و biCOMS هــا (برای ساخت ICهــا ) و میکروماشــین هــا ( بــرای تولیـد حرکـت و تــابش و تشعــشع انــرژی بــه ادوات و ســاختارهای مقیــاس میکـرون ). یکی از اهداف اصـلی ایـن اســت کــه میکروالکترونیـک را بــا ادوات و ســاختارهای میکـرو ماشین های الکترومکانیکی مکانیکی ، مجتمـع کننـد تا MEMS هایی مجتمع شده و با کارایی بـالا تولیـدکنند. برای تضمین کارایی بالا ، قابلیـت انجـام کـار ،قابلیت اطمینان و قابلیت ساخت ، فرآیندهای ساخت فله ای بر مبنای CMOS به خوبی توسعه یافته و باید اصلاح شده و افزایش یابد.

میکرو ماشین کردن بدنه Bulk در اجزای MEMS

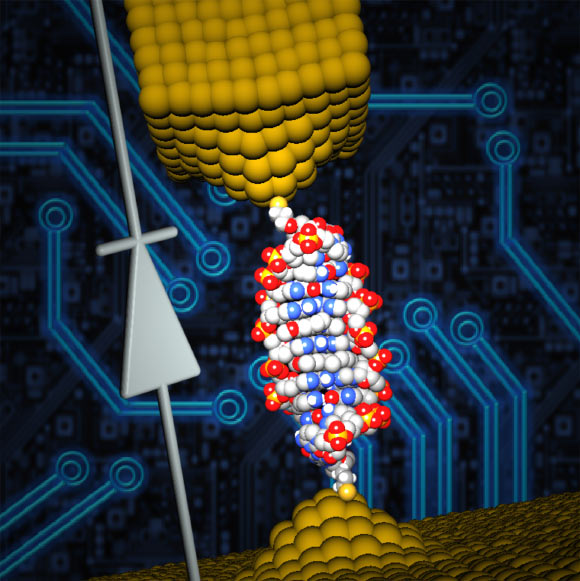

میکروماشینکردن(Micromachining) سطح و تنه( BULK)، به علاوه فناوی هـای نـسبت صـورت بـالا، ( LIGA-like و LIGA ) یـا (high – aspect ratio )توسعه یافته ترین روشهای ساخت هستند. سیلیسیم مــاده زیـــر لایــه اولیـــه اســت کـــه در صـــنعت میکرو الکترونیک به کار می رود. یک عدد قالب بلور ( اسـتوانه جامـد 300mm قطـر و 100mmطـول ) از سیلیکون با درصد خلوص خیلی بالا متبلور شده و درضخامت مطلوب بریده می شود و سـپس بـه وسـیله فناوریهای جلا دادن مکـانیکی و شـیمیایی ، صـیقلی مـی شـود. خـواص قـرص هـای الکترومغناطیـسی و مکـانیکی بــه جهـت و محـل متبلـور شــدن بلـور و ناخالصی های پیش بینی شده آن است. بسته به زیـر لایـه سـیلیکونی ، فرآینـدهای CMOS و biCMOS برای تولید IC ها استفاده می شـوند ومیکروماشین کردن (Micromachining ) سطح و تنه( BULK)، ( به علاوه فناوی هـای نـسبت صـورت بـالا ، ( LIGA-like و LIGA ) یـا ) high – aspect ratio توسعه یافته ترین روشهای ساخت هستند. سیلیسیم مــاده زیـــر لایــه اولیـــه اســت کـــه در صـــنعت میکروالکترونیک به کار می رود. یک عدد قالب بلور ( اسـتوانه جامـد 300mm قطـر و 100mmطـول ) از سیلیکون با درصد خلوص خیلی بالا متبلور شده و درضخامت مطلوب بریده می شود و سـپس بـه وسـیله فناوری های جلا دادن مکـانیکی و شـیمیایی ، صـیقلی مـی شـود. خـواص قـرص هـای الکترومغناطیـسی و مکـانیکی بــه جهـت و محـل متبلـور شــدن بلـور و ناخالصی های پیش بینی شده آن است. بسته به زیـر لایـه سـیلیکونی ، فرآینـدهای CMOS و biCMOS برای تولید IC ها استفاده می شـوند و فرآینـدها رده بندی شده اند مانند : چشمه n ) well-n ، ( چشمه p( well-p ( یا چشمه توام (well- twin .(مراحل اصـلی عبارتنـــد از : پخـــش (diffusion ، اکـــسیداسیون(oxidation) ، (آرایش دریچه پلی سیلیکون polysilicon)، (photolithography نوری حکاکی) ،gate formations ماسک زدن ( Masking ، (سیاه قلـم زدن ( etching، (فلز کردن metallization ) (پیوسـتگی سـیمی (wire bonding) ، (و غیره . در ادامه فرآیندها و مراحل عمده و اساسی ساخت MEMS را بر می شماریم.

فرآینـدها رده بندی شده مانند:

N چشمه well-n ، (چشمه p) ( well-p) ( یا چشمه توام (well- twin) (مراحل اصـلی عبارتنـــد از : پخـــش (diffusion ، (اکـــسیداسیون

(oxidation ، (آرایش دریچه پلی سیلیکون (polysilicon)، (photolithographology نوری حکاکی) ،gate formations

ماسک زدن ( Masking )، (سیاه قلـم زدن ( etching، (فلز کردن(metallization ، (پیوسـتگی سـیمی ( wire bonding ، (و غیره . در ادامه فرآیند ها و مراحل عمده و اساسی ساخت MEMS را بر می شماریم.

مرحلــــه 1 (متبلــــور شــــدن دی اکــــسید ســـیلیکون(grow dioxide Silicon :

(دی اکـــسید سیلیکون به روش حرارتی روی یک پایـه سـیلیکونیمتبلور می شود.برای مثال متبلور شدن می توانـد در یک فضای مملو از بخـار آب در دمـای 1000 درجـه سانتی گراد و در مدت یک ساعت انجام شود . سطوح سیلیکونی با لایه ای به قطر 5/0تا 1 میکـرون از دی اکسید سیلیکون پوشانده مـی شـوند ( ضـخامت اکسید گرمایی در نتیجـه پخـش بخـار آب در طـول اکسید سیلیکون به چند میکرون محدود می شود ) .دی اکسید سیلیکون میتواند بدون تغییر سـطح زیـر لایه ته نشین شود ، ولی این فرآیند آنقدر آرام اسـت که فشار غشای باریک را مینـیمم مـی کنـد. نیتریـد سیلیسیم نیز ممکن است ته نشین شـود و ضـخامت آن به 4 تا 5 میکرومتر محدود می شود

مر حله 2 : (مقاومـت نــوری)

( photoresist) : یــکمقاومت نوری ماده حساس به نـور ) در سـطح دیاکسید سیلیکون استفاده می شـود . ایـن عمـل مـیتواند به وسیله چرخاندن روکش مقاومت نوری معلـق در یک حلال انجام شود . نتیجه بعـد از چرخیـدن و بیرون آوردن حلال یک مقاومت نوری با ضخامت 2/0 تا 2 میکـرون اسـت . مقاومـت نـوری سـپس بـرای بیرون آوردن حلالها از درون آن کـاملا پختـه و نـرم است .

مرحلـه 3 ( در معـرض گذاشـتن حکـاکی نـوری وتوسعه آن : (photolithography Exposure,and Development)

مقاومـت نـوری ماننـد یـک ماسـک حکـاک نـوری ( ماسک نوری ) در معرض نور فرابنفش قرار می گیرد . این ماسک نوری راه نور را مسدود کـرده و الگـویی را برای تضمین نقشه برداری سطح مطلوب تعریف مـیکند. ماسکهای نوری معمـولا بـا اسـتفاده از سـیلیس گداخته و شفافیت نوری که در معرض طـول مـوج ،پهنی و انبساط گرمایی تا حد مؤثر قرار مـی گیرنـد ،ساخته می شود . روی یک سطح شیشه یا ( کوارتز ) یک لایه کدر به عنوان نمونـه گذاشـته مـی شـود . (معمولا لایه کروم با ضخامت صدها آنگستروم ) . یک ماسک نوری بر اساس شکل مـورد نیـاز پوسـته پلـی سیلیکونی تولید می شـود. نقـشه بـرداری سـطح بـه وسیله ماسک تعیین می شود. مقاومت نـوری سـپس ایجاد می شود . در یک مقاومت نـوری مثبـت ، نـور ، وزن ملکولی مقاومت نوری را کم کرده و ایجاد کننده مقاومـت نــوری بــه طــور انتخـابی مــواد دارای وزن مولکولی پایین ترین را حذف می کند.

مرحله 4 ( قلم زدن دی اکـسید سـیلیکون ( Etch(dioxide Silicon :

دی اکسید سـیلیکون قلـم زده مـیشود . مقاومت نوری باقیمانده به عنوان یـک ماسـک سخت ( mask Hard ) استفاده می شود که از بخـشدی اکسید سیلیکون محافظت میکند. مقاومت نـوریبه وسیله قلم زنی مرطـوب ( etching Wet ) ( اسـیدهیـــدروفلوئوریک ،اســـید ســـولفوریک و براکـــسید هیدروژن ) یا قلم زنـی خـشک ( etching dry ) ( بـه وسیله پلاسمای اکسیژن ) ، حذف می شـود. نتیجـه یــک پــرده نــازک دی اکـسید ســیلیکون روی پایـهسیلیکونی است .

مرحله 5 ( ته نشین شدن پلی سیلیکون(polysilicon Deposit :

(پرده نازک پلی سـیلیکون روی دی اکـسید سیلیکون ته نشین می شود. برای مثال پلی سیلیکون می تواند در سیستم LPCVD در 600 درجـه سـانتی گراد در یک فضای محدود شده سیلان ( SiH4 ) تهنشین شود. سرعت ته نشینی در شرایط عادی 65 تـا 80 آنگستروم بـر دقیقـه ( Almin (اسـت کـه فـشار داخلی را مینیموم کرده و از خمیدگی و تا شدن جلوگیری می کند. ( پرده نازک پلی سیلیکون باید بدونفشار بوده یا یک فشار داخلی کششی داشته باشد ) .ضخامت پرده نازک بیش از ((4)) میکرون است.

نتیجه گیری در روش ساخت و تکثیر سیستم MEMS

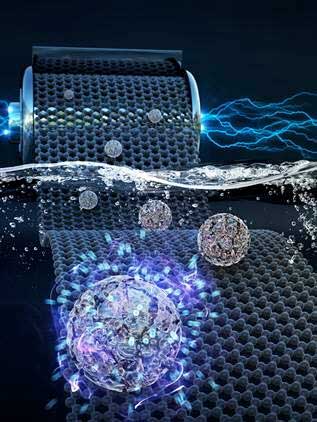

بـا کارهـای انجـام شـده در زمینـه NEMS , MEMS امروزه صنعت سوق بیشتری به سـمت علـم میکـرو و نانو الکترونیک گرفته است. از این رو کارهای تحقیقـاتی در ایـن زمینه الزامی به نظر می آید که حاصـل آن دسـتیابی به علوم و تکنولوژی برتـر قـرن مـی باشـد. از جملـه کارهای آینده که در ایـن زمینـه بایـد صـورت گیـرد طراحی بهینه MEMS و دستیابی به گونه های اصلاح شده آن برای کار در سایر علوم می باشد.

پژوهشگر و نویسنده: دکتر ( افشین رشید)

دکترایِ تخصصی نانو _ میکرو الکترونیک